EtherCAT物理层使用标准的以太网物理层器件,如100BASE-TX双绞线BASE-FX光纤或LVDS(Low Voltage Differen-Tial Signaling,低压差分信号传输)。使用100BASE-TX电缆时站间距离可以达到100米,而LVDS的物理层只能保障10米的传输间距。整个网络最多可以连接65535台设备,可以认为网络的容量是无限的。

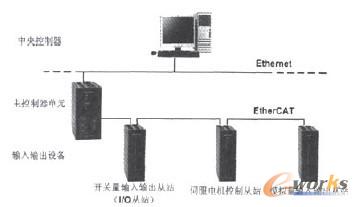

该DCS遵循经典DCS的硬件体系结构,分为中央控制器、主控制器单元和输入输出设备三层硬件网络。其中,中央控制器作为人机接口(Human Machine Intece,HMI)设备,可以管理和操作整个控制系统;主控制器单元(Main Control Unit,MCU)包括了Ethe疋AT主站功能,向输入输出设备发送控制指令、采集现场数据并与中央控制器进行数据交换;输入输出设备,BPEtherCAT从站,分别具有控制不同现场设备的能力,包括I/O开关量控制、伺服电机控制和模拟量输入输出控制。中央控制器与主控制器单元间的系统网络层通过标准以太网Ethernet完成通信,实现面向DCS的集成要求;主控制器单元与现场的输入输出设备间的现场设备层采用EtherCAT总线技术,可以进行具有实时处能的高速大容量通信控制。

主控制器单元是现场控制站的中央处理单元,实现演示系统中EtherCAT的主站功能。主控制器使用嵌入式计算机PCM-3353采用LX800/500MHz处理器,拥有512 MB内存空间,承担输入输出设备的控制逻辑运算等任务。主站功能完全由软件实现。其主要任务有:

1)控制任务:主要实现用户程序功能,完成用户的功能,输入初始化时需要设置的设备参数,输入控制数据,进行实时控制。并且输出设备的状态数据,返回设备运行结果;

2)设备描述:用XIⅥL语言描述的从站设备运行,比如从站是以微处理器方式还是以I/O方式等,以及系统配置;

3)系统配置工具:调用设备描述,生成过程映像区描述的XML文件,以供给控制任务调用。并且生成网络描述文件,发送给主站硬件。

输入输出设备完成现场数据的采集和输出现场的控制信号,实现EtherCAT总线内从站与主控制器单元的通信。

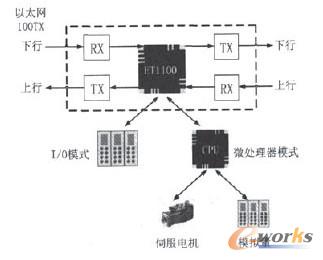

从站控制器ESC(EtherCAT Slave Controller)使用BECKHOFF公司开发的ASC从站控制专用芯片ET1100。输入输出设备使用了两种ESC工作方式,分别是I/0方式和微处理器方式,可以根据实际需要设计从站设备。如图5所示从站硬件原理图。I/O方式不需要接入微处理器,ESC控制器直接与I/O端子相连,I/O数据直接映射到ESC的内存空间,刷新速度非常快。分段伺服电机控制从站采用微处理器方式,由单片机通信驱动程序ESC器件实现从站通信功能,由单片机应用程序同时控制两台伺服电机完成定位功能。分段模拟量输入输出从站样机硬件原理及实物与伺服电机控制从站相同,采用微处理器方式,由单片机应用程序控制AD接口及DAUb围器件完成模拟信号的输入输出,实现控制模拟量输入输出设备。

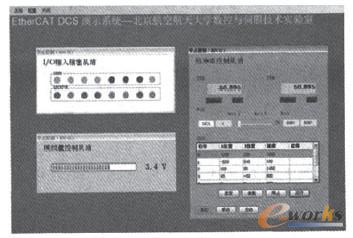

中央控制器涵盖了演示、计算、显示和发送控制数据等功能。DCS演示系统包括I/O从站、伺服电机控制从站和模拟量输入输出从站各1台,其显示窗口如图6所示。

I/O从站显示窗口完成8位数字量输出控制以及8位数字量输入显示。伺服电机控制从站窗口完成对两台伺服电机的定位控制。窗口显示电机当前及电机在位、报警状态。模拟量输入输出从站窗口显示了现场设备的模拟量输入值。

近年来随着工业通讯控制技术的不断发展,EtherCAT已逐渐成为工业以太网技术的主流。该DCS实例系统的设备层现场总线选择了EtherCAT工业以太网现场总线技术,开发了以太网主、从站通信驱动程序,自主开发和研究了软、硬件技术,提升了DCS系统水平。

推荐: