3月30日下午,“新能源客车技术与安全高峰论坛”召开,活动云集行业专家、公交运营、客车制造以及配套企业在内的客车业内人士,共探行业发展,国家电动汽车电驱动系统产业技术创新战略联盟秘书长张舟云博士出席了此次论坛,发表了《新能源汽车驱动电机和电机控制器技术现状以及发展趋势》的。

大家下午好,很高兴有机会在这里向大家报告新能源汽车驱动电机和电机控制器技术现状以及发展趋势。由于电驱动系统除了电机以外还涉及到传动系统,而传动系统和不同的技术线有关,涉及面较宽;我本人专业是以驱动电机和电机控制器为主,因此为了讲好这个报告,我适当调整了重点,把原新能源客车电驱动系统的内容聚焦到驱动电机和控制器系统方面。另外,和前面肖主任讲动力电池一样,其实不管是客车电机还是轿车电机,技术是相通的,因此这个报告没有完全针对客车,而是把各种车型,包括轿车还有一些专用车的应用都含在这里面。

报告一共讲两个方面内容,首先介绍一下我们国家新能源汽车驱动电机产业的发展情况。这里有几句话做一个概括性的说明:

第一句话比较明显,就是说驱动电机作为我们国家新能源汽车关键零部件核心之一,它的工程化和产业化的程度对于我们国家新能源汽车产业影响至关重要,包括我们的创新体系的健全,都是一个非常重要的零部件。

第二,我们国家经过15年的发展,在国内的商用车(包括客车、卡车),还有乘用车、专用车(主要包含物流车)应用方面,当前国内已经完全具备了满足这些新能源汽车要求的驱动电机和电机控制器的研发和制造能力,而且从产能来讲的话,也是完全可以满足需求,另外我们有一部分企业现在也在向国外做出口。在驱动电机方面,如功率密度、效率这些指标,我们和国外先进水平基本相当。

第三,对于电机控制器而言,有这样一个概括,因为我们国内的电力电子技术起步相对较晚,这里说到的电力电子技术主要指功率器件技术,功率器件技术也不单单指模块,也包含芯片的研发技术、封装材料和封装工艺技术,还涉及到电机控制器的集成技术。因为这些技术的时间差,使得国内电机控制器的功率密度水平和国外量产的产品比较存在有些差距。2014年这种差距是一半,国内控制器是国外同类控制器的两倍体积;经过这两年的快速发展,国内电机控制器功率密度比2014年提高了50%,也就是说和国外这个差距缩小了很多,后面也会有详细的介绍。

第四,就是讲电动汽车电驱动系统产业技术创新战略联盟,刚刚主持人讲到,我是产业联盟的秘书长。这个联盟后面我也会介绍到,这个联盟其实它的一个旨是说拉动我们国内驱动电机和电机控制器上下游的协同发展,主要是提高我们关键材料和关键部件的国产化能力。

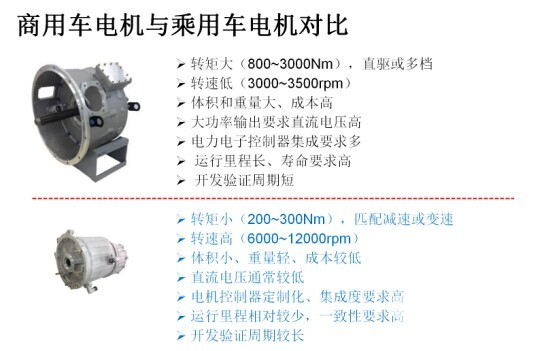

首先简单做个对比,看看客车电机和轿车电机的主要差异?当然我们现在有很多轿车电机也用在客车上,但是客车电机用在轿车上的比较少,这个差异主要体现在那儿呢?第一看转速,转速主要和传统动力总成相关,客车发动机作为动力源最高转速不超过3000转,所以客车驱动电机包括插电式、纯电动,一般来说都在3000~3500rpm;可能有一小部分物流车或者公务用车电机转速到4000rpm,基本在这个范围。图示有两个电机,这两台电机功率一样大,但是大小和重量完全不一样。对轿车电机而言,因为动力传动方式的差异,要么加减速,要么加变速,可以成倍地降低电机的转矩需求,对应的体积和重量就会降低,当然转速会升高。

第二个对电机来讲的话,一般说这个电机多少千瓦,但实际上电机的体积和重量取决于扭矩,电机的转矩和体积是成正比。因为客车电机转速低,转矩大,所以重量比较高,对应的成本就比较高。

第三,因为客车电机功率需求比较大,所以电压要求一般来说都比较高,特别是对于直驱电机,直流电压500~600V的需求比较普遍,当然也有插电式客车电机电压在300~400V这个等级。轿车电机直流电压普遍在300~400V之间。

第四,最近几年我们可以发现在客车应用方面,各种不同应用的控制器,逐步要做集成,这种集成化的要求越来越多;但轿车电机控制器由于布置空间问题,定制化较多。还有就是从轿车用的电机控制器来讲的话,我们其实可以发现里面空间问题,所以它的标准化控制器一般来说比较少,除非它做的非常小,就是什么样的车都可以用,如果做不到这点的话要求做定制化,还有集成化,集成化后面也会有介绍,它的集成化就是说不单单说把不同的电力电子的控制器的系统还涉及到控制器内部的结构集成。

第六,从产品开发周期来说,客车市场要求的开发验证的周期往往比较短;而作为轿车电机控制器,它的开发验证的周期往往比较长。

讲到我国国家的电机水平,我这里给一张图,这些数据应该都是近几年数据,有我们国内的水平,也有市场上看到的国外同类产品的水平。这些电机共同特征都是转速比较高,功率也尽量找相近的,包括电压和冷却方式。从国内外驱动电机的指标来看,一般讲转矩密度和功率密度的话,其实不管是对应电机有效重量还是总重量,都是在相当的水平。我们国家实际上为了推动驱动电机产业的发展,对电机的功率密度也提出了要求,到2020年是4kWlkg,这是产品级。当前可能部分企业的个别产品可以做到这样一个水平,但整体上我们现在产品级在3.2~3.3kW/kg;到2020年,我觉得4kW/kg完全有可能达到。我们还提到转矩密度,转矩密度对于高速电机来说要做到比较高一般来说比较难,所以转矩密度相对与客车电机会低一些,但是如果我们和国外同类电机比的话,应该也是属于相当的水平。

从电机控制器来说,也是功率密度。当然功率密度是一个外在指标的体现,实际上和里面用的功率模块和功率模块的封装形式都密切关联,所以我们看到对应国外的封装式电机控制器,我们现在产品级的功率密度还有些差距。我刚刚也讲过,对比我们两三年前的水平,我们自身的进步也非常大。

这里我列举了一些现在市场上已经批量应用的一些电机和控制器的产品,这里包括轿车和客车的应用,总体来看我们国内的驱动电机和控制器的进步常快的,正如前面第一个报告王主任讲的一样,我们国家客车不管整车水平还是零部件的水平,应该说在国际上都是处于领先水平。

接下来讲到产业联盟,这个联盟是怎么回事?联盟是在2011年成立的。当时的情况是我们驱动电机和电机控制器用到的硅钢、磁钢、轴承、传感器、插件和线束等,我们采用国外的材料比较多。我们找到国内的一些材料和零部件的厂商,他们提到其实不知道汽车电机应用有什么样的需求,如果能够明确需求,国内完全可以做出来。包括电机控制器的功率模块、电容器,也是同样的问题。所以我们发起成立这样一个联盟,为行业提供一个平台,在这个平台里面可以了解到从汽车应用角度的特殊需求,按照这个需求研发出的产品,我们作为驱动电机和电机控制器的企业可以对这些材料和零部件做充分验证。

右边举了几个例子,从2016年到现在,我们在车用的材料和器件方面已经有了哪些产品。比如像我们电机里面硅钢的材料,前几年主要是用日本的硅钢材料,经过我们国内像宝钢、武钢(现在合并成宝武集团)的研发和实验,现在国内驱动电机大部分都用国内的硅钢。

还有功率模块,我们讲功率电子一直是制约我们国内电机控制器发展的瓶颈。经过我们和半导体厂商合作,一起来对标和研发汽车级功率器件。现在国内已经有两到三家半导体封装企业做出可批量应用的器件。这个好处是什么呢?它可以大幅度降低我们功率器件的采购成本,而且在国际竞争上说,因为我们国内有自主产品的能力,我们的议价能力提升了。除了功率器件,也包括电容器、传感器、线束等,这是都是我们联盟的一些。

目前这个联盟有30家单位,涵盖的产业领域也不仅仅是当前的产品,包括下一代的产品,像碳化硅器件;还有以后有可能应用在汽车电机的非晶材料,这些都在联盟里面有相应的工作。

这里也提到我们国家对驱动电机产业的支持,这里面我提两个:一是中国制造2025,中国制造2025前面肖主任提到7+1,驱动电机是在新能源汽车、节能汽车、汽车制造三个领域都是作为很重要的组成部分。

二是国家“十三五”重点研发计划,去年已经启动了一批项目,今年正在启动第二批项目,涉及驱动电机和电力电子一共有六个项目,对应驱动电机、电力电子、电驱动总成等;还有电机控制器,包括碳化硅器件的基础理论和碳化硅电机控制器。十三五驱动电机发展目标是继续保持实现,电机控制器是实现功率倍增。我们如果能够做到功率倍增,就可以做到国外同步。当然国外也在发展,但从这两年来看,我们的发展速度会加快。对于电机控制器的功率密度,这里给出了从2014年的水平和2020年要达到的水平,还有2025年可能会达到的水平,当然2025年32-36kW/L是基于碳化硅器件。对于硅基材料,由于本征温度的,有分析说它能够达到的最大功率密度极限在19~20kW/L。也就是说,如果要达到32kW/L,必须提高它的频率范围和工作温度,碳化硅可能是一个非常好的载体。

对于驱动电机而言,十三五重点研发计划也有明确的目标。乘用车电机功率密度是4kW/kg,商用车电机转矩密度做到20Nm/kg。当前转矩密度水平是多少,和电机结构有关。如插电式客车电机,可能在16-17Nm/kg,如果是直驱电机转矩密度会稍微高一点,也就是说达到20Nm/kg通过材料利用率的提升,常有可能达成的。要达成这个指标需要比较多的技术途径来实现,后面也有介绍。

第二部分介绍驱动电机技术和产业发展情况。首先做一个不同类型电机的性能对比,为什么说这个事情?我经常被人问到,说电机和永磁电机哪个好,以后发展方向到底是什么?用这张图来说明,各种电机本身是有优点和缺点,我们需要了解它们各自的特点,放在适合的应用领域里面。通常所说,直流电机现在都不用了,交流电机主要有电机(异步电机)、开关磁阻电机和永磁电机,永磁电机又分为几种。从汽车应用角度来说主要关注电机的效率、调速范围、功率密度和控制性能等特征。如果说到调速范围,交流异步电机和永磁同步电机具有同类的调速的性能;如果说到恒功率范围,由于交流异步电机自身的特性,它的恒功率区一定会比永磁同步电机低一些。

从高效率区来讲,表现出来的结果是永磁同步电机高效率区更宽,这也和电机的本身原理是有关系。像交流异步电机转子一定要励磁,就会损失一部分的能量,永磁电机因为转子永磁体本身可以产生,使得效率占优。对于开关磁阻电机来说,转子上没有永磁体,也不需要,完全靠磁阻的变化,所以效率比永磁电机来说更低一些。

从电机本体的控制性能看,交流异步电机和永磁同步电机基本上是相当的。当然现在也有一小部分在低成本的电动车上可能用到无刷直流电机,无刷直流电机由于自身特点,在调速性、功率密度和效率方面,与永磁同步电机差距还是存在的。

从电机本体技术看,分了这样几个方面:首先是电机设计技术。因为汽车应用不光是要考虑功率、转矩、效率,还要考虑发热、振动以及和电机控制的匹配,在这些约束下进行电机设计的时候就不单单是电磁设计,要考虑多个领域。我们提出的多领域集成、多层面优化和多端口匹配设计,多领域集成就是考虑机、电、热、磁等不同领域,多层面优化是从概念设计、场耦合仿真到系统集成仿真的不同角度进行评估,多端口匹配是指机械端口、电端口以及热端口的匹配。

从电机设计说,设计的目标是不断地降低电机的体积和重量,不断地提高电机的转矩品质。要做到这一点,需要在电机的磁设计时,重点加强转子形状的设计以及磁阻转矩的利用率。电机转矩分为两部分组:一部分永磁转矩通过永磁体得到的,另外一部分是磁阻转矩,是通过设计得到的。磁阻转矩是在永磁体相对固定的前提下,通过设计可以得到更大的转矩输出。同时,要让整个电机在运行区域里面比较安静,振动噪声要求很高,这也是近几年整车企业对驱动电机企业提出了一个很重要的指标;电机的热性能和制造工艺非常关联,要把这个电机做小做轻,功率和转矩保持不变,最主要的途径就是改善它的热性能,包括了生热、导热和散热三个过程的设计。

生热指的就是降低电机损耗,包括铜耗、铁耗。降低铜耗需要在绕组结构形式有创新,包括这里看到的高密度绕组技术和扁导线技术。导热的关键在于材料以及槽状设计,如何大幅度提高导热面积又不影响磁性能,也是设计的重点。散热主要是冷却水道的形状和包括油冷在内的冷却方式。但是,油冷技术涉及到关键技术非常多,包括绝缘材料、绕组漆膜、绑扎绳等都要验证是否能够和油品兼容等等。

再进一步就涉及到电机材料技术,材料技术里面现在研究就是有什么发现呢?首先同样的硅钢材料,不同的冲材工艺表现出不同的特征,特别是铁耗差异非常大。其次,硅钢的机械性能就是我们通常讲的强度,是随着温度发生变化的,通常做强度校核时没有特别关注这一点。但是最近的研究表明,在高温和常温的情况下硅钢片的强度降低30%左右。

在电机控制器方面,主要是集成,特别是系统级集成,把半导体晶圆和控制器内部结构做集成,这也是我们当前和国外差距比较大的地方,也是追赶的重点。还有从碳化硅的应用,目前国内加大了投入,在碳化硅的应用方面有可能和国外基本上同步。另外是电机控制技术,控制技术里面现在大家关注的是什么?第一电压利用率的提升,同样电池电压下怎么样控制电机输出最大的能力;第二是转矩补偿,涉及到整车舒适型,即NHV性能;还有就是故障诊断,怎么样车辆的安全。

对于电机控制软件而言,特别是乘用车应用,对ISO26262功能安全以及AutoSAR软件架构要求越来越突出。另外就是电磁兼容性能,电磁兼容是近两年来,不管是客车还是轿车的整车和零部件公告强制的项目。如何提高零部件电磁兼容性也是我们需要非常关注。还有就是系统匹配,电机的设计不仅仅是说电机本身要设计出宽效率区,进一步要求电机的高效区是整车常用的区域,因此需要对系统做全局的优化,这也是我们从研究角度的一个非常重要的方向。

在电驱动系统的总成方面,不同的动力系统构型包括商用车电机变速箱总成、双电机总成等,当前乘用车动力总成系统也在探索是否可以在客车里面做应用。还有轮毂电机,轮毂电机我个人观点这是一个非常好的分布式驱动形式,但是要把轮毂电机做成产品还是需要花非常多的时间。

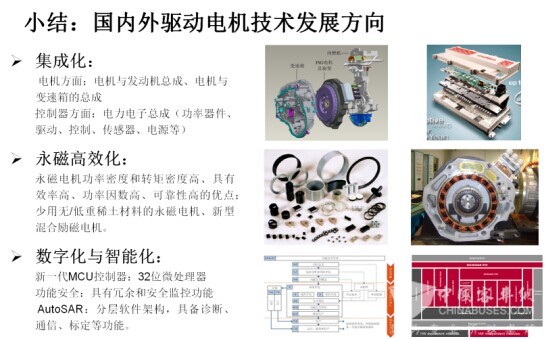

最后小节一下驱动电机技术发展方向:一是集成化,包括机电耦合集成、电力电子控制器集成;二是高效率化,不管通过什么技术途径,我们永远追求高效率和低成本;三是数字化和智能化,这和电机控制器的发展关联度最高。

推荐: